Manutenzione di routine per prestazioni ottimali

I TBM operano in alcune delle condizioni più difficili immaginabili. L'usura dei componenti della macchina è inevitabile, data la pressione immensa e gli ambienti impegnativi in cui lavorano spesso. I programmi di manutenzione regolari sono essenziali per mantenere il TBM in funzione senza intoppi e per evitare costosi guasti o tempi di inattività.

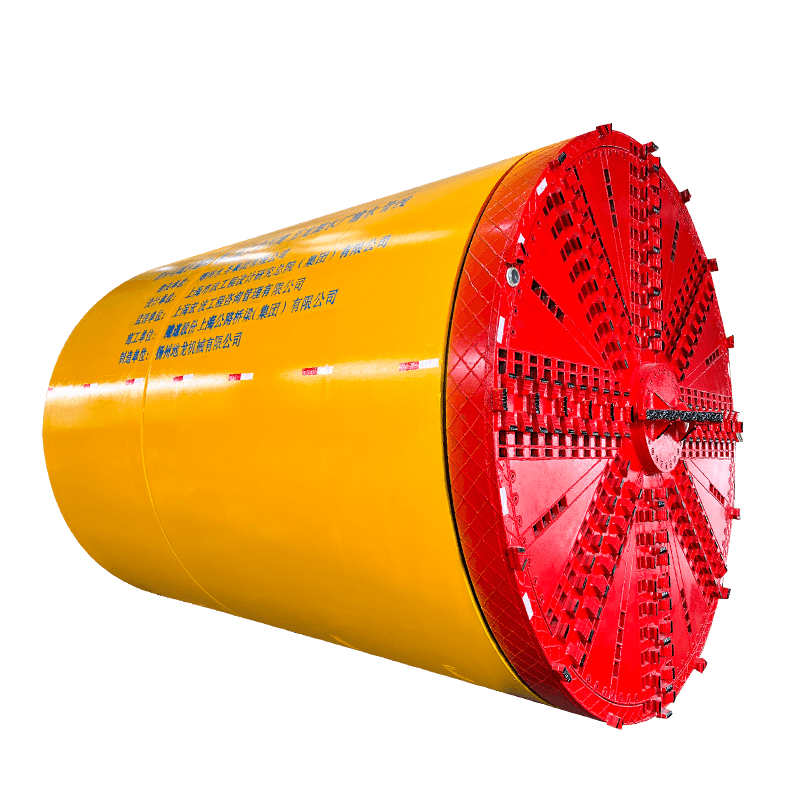

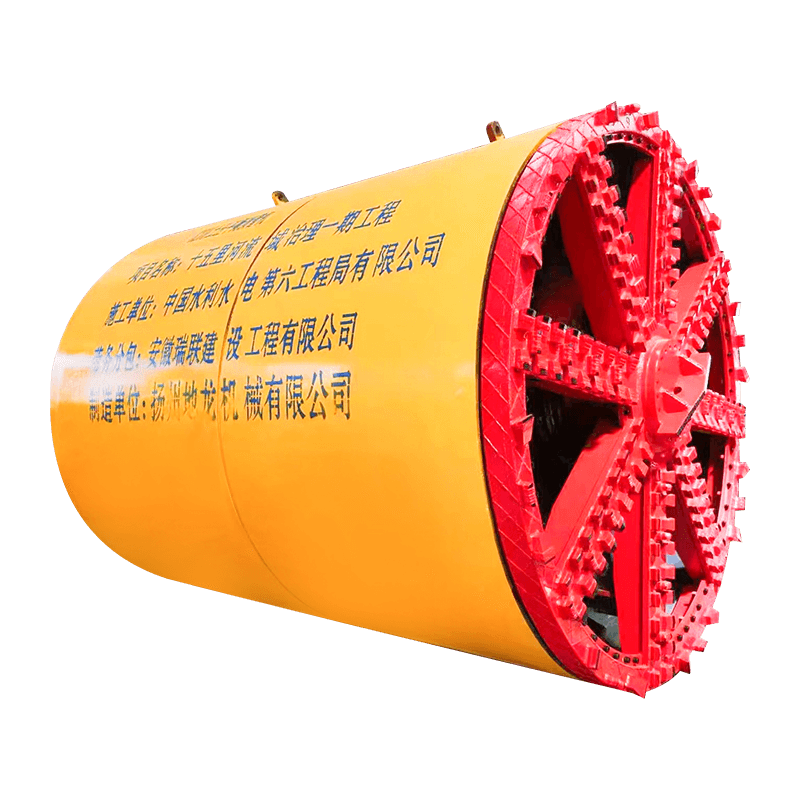

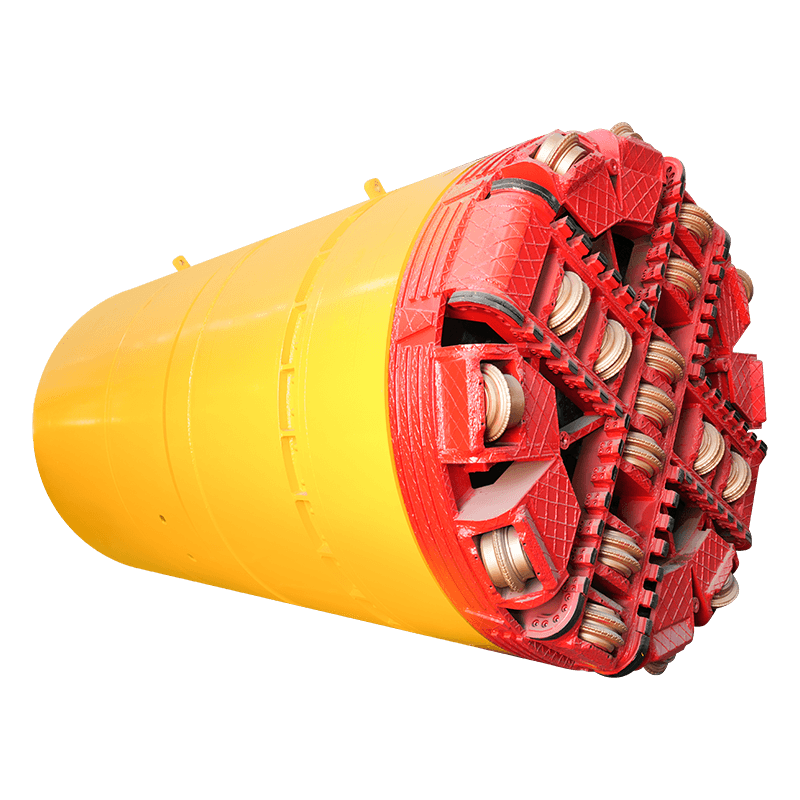

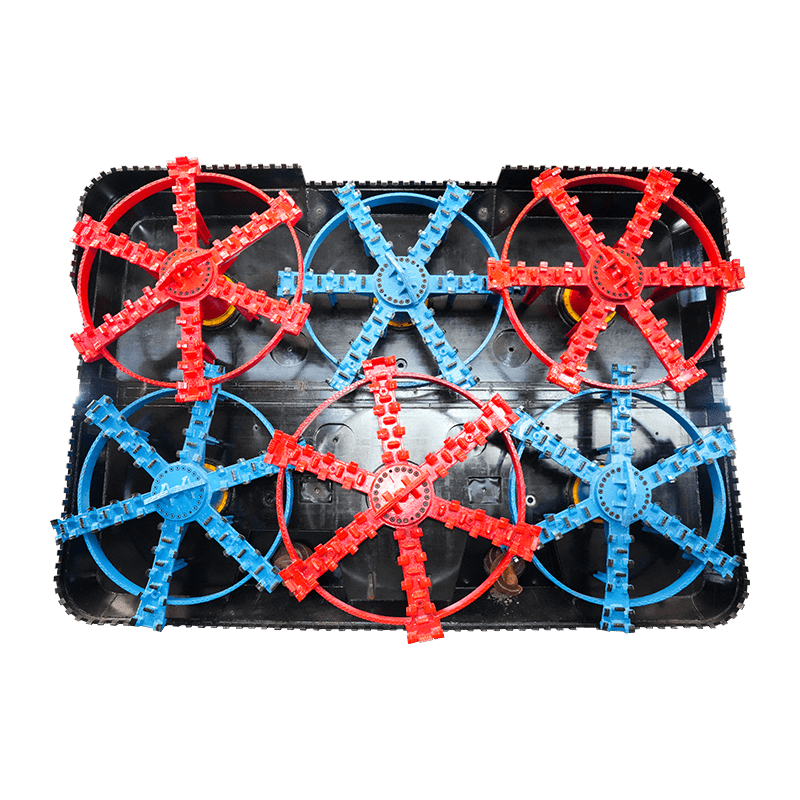

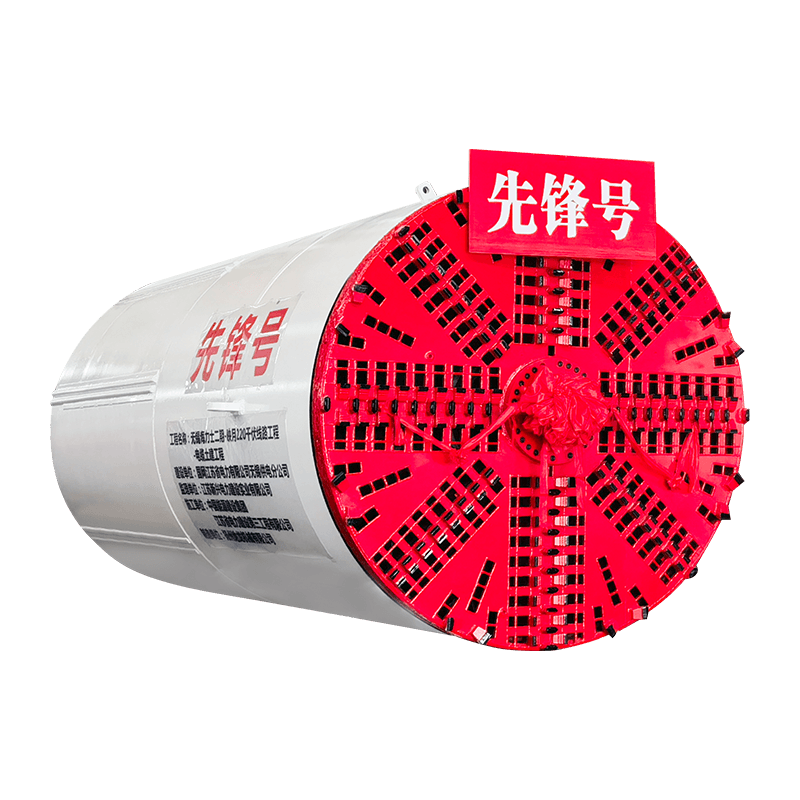

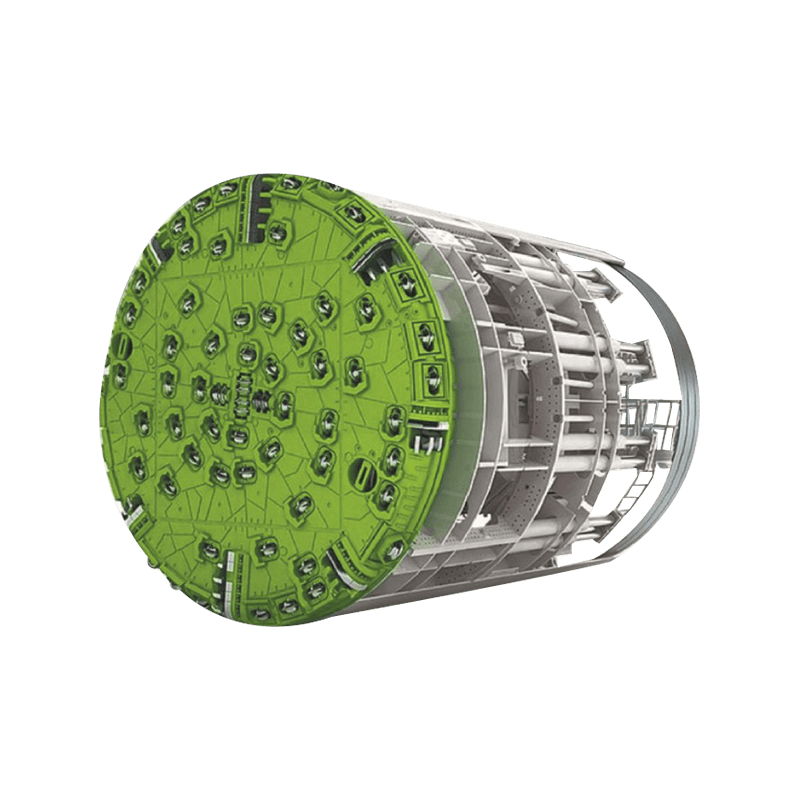

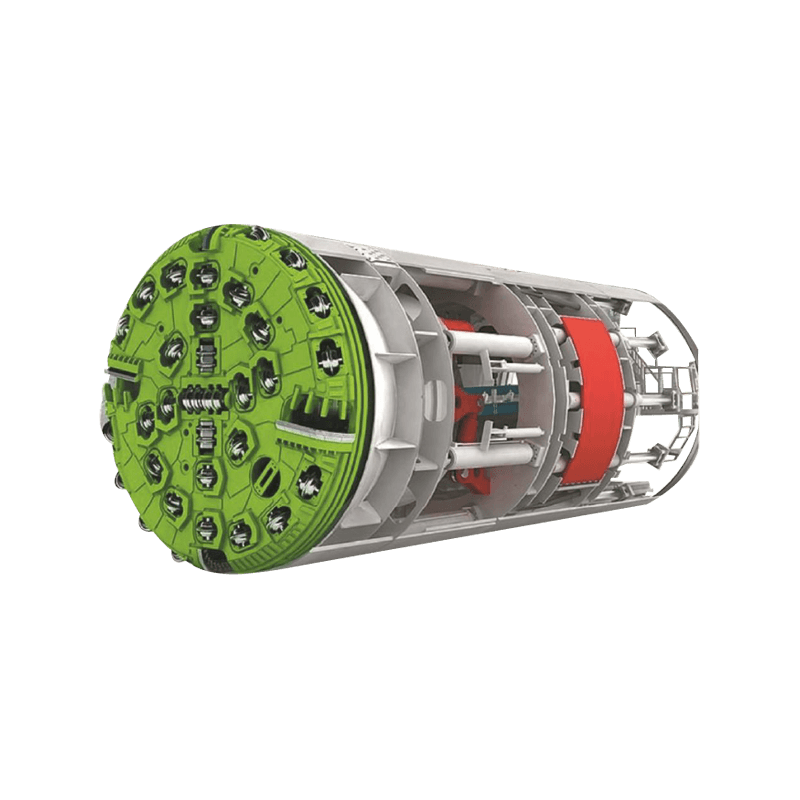

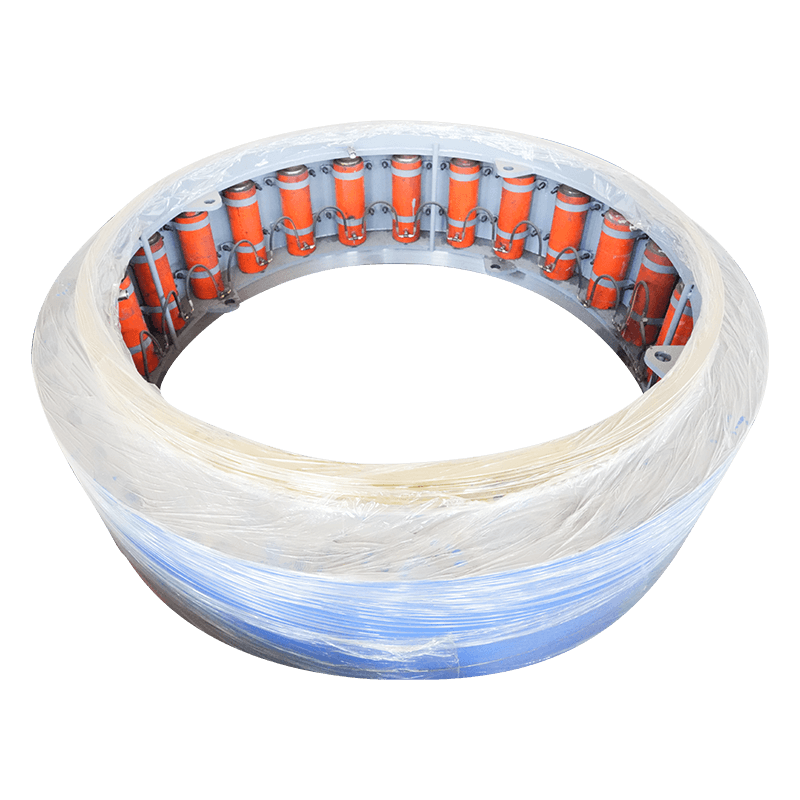

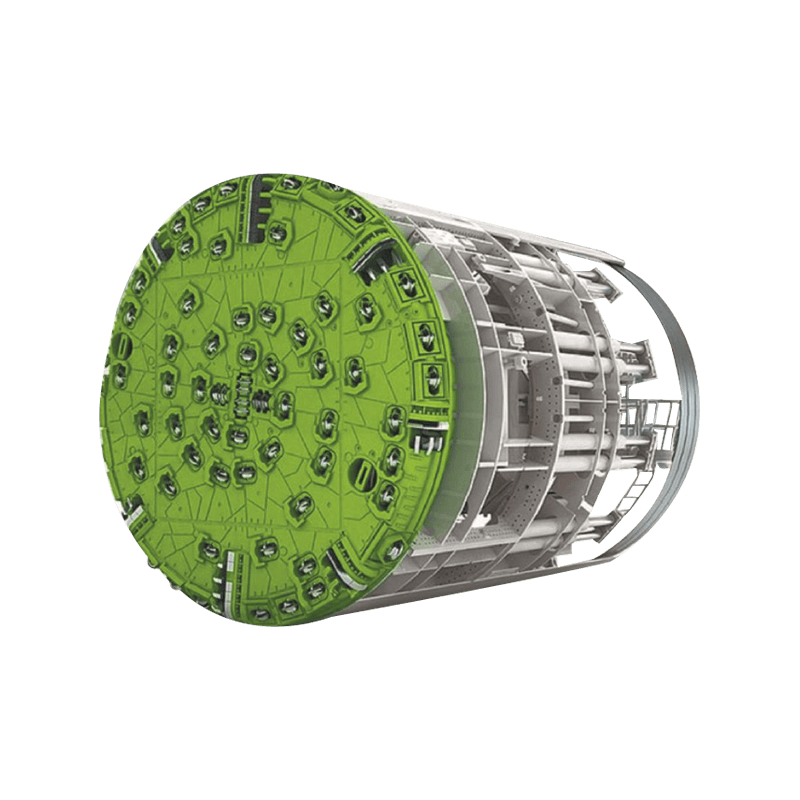

Uno degli aspetti più cruciali della manutenzione TBM è l'ispezione e la sostituzione degli utensili da taglio. Questi strumenti sono i primi ad essere colpiti dalle rocce rigide o da altri materiali scavati. Devono essere controllati frequentemente e sostituiti quando necessario per prevenire danni ad altri componenti, come i motori di azionamento della macchina e i sistemi idraulici. La testa di taglio, situata nella parte anteriore della macchina, può anche essere regolata o riallineata durante le operazioni per mantenere l'efficienza.

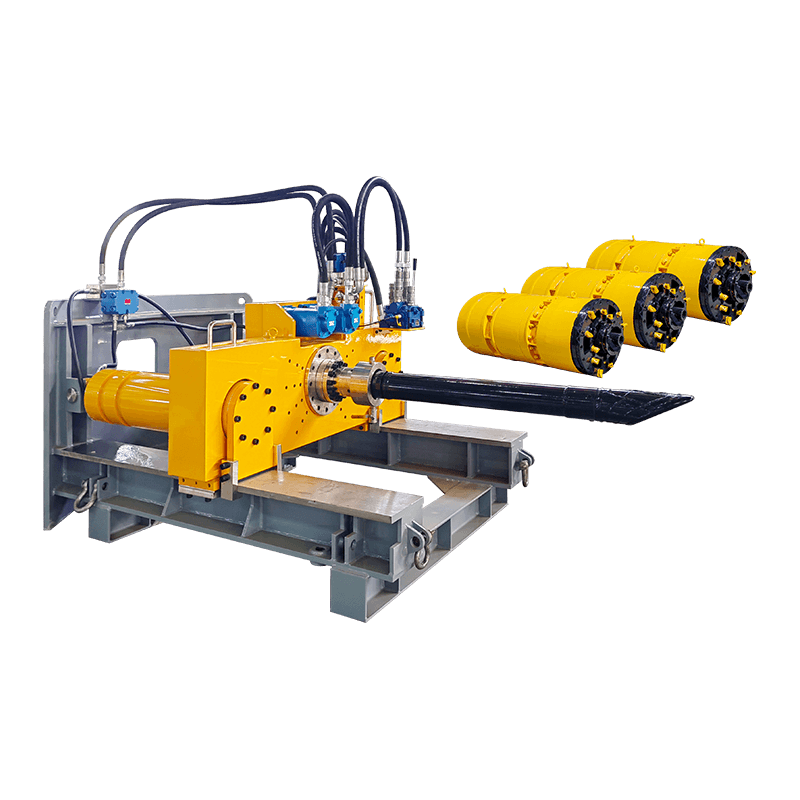

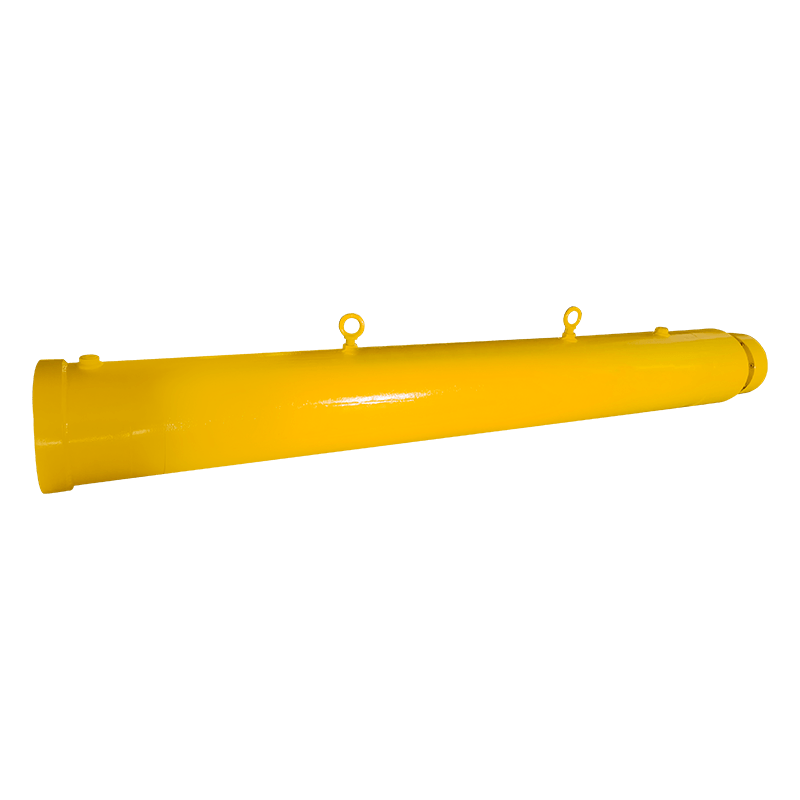

Un'altra area di manutenzione chiave è i sistemi di rimozione del liquame o del muck. Macchina noiosa tunnel Utilizzare spesso un sistema di liquami per trasportare il materiale scavato attraverso i tubi in superficie. Nel tempo, questi sistemi possono essere intasati o meno efficienti se non regolarmente puliti e mantenuti. Garantire che questi sistemi siano mantenuti in condizioni di picco sono fondamentali per ridurre al minimo l'impatto ambientale e mantenere prestazioni ottimali.

Protocolli di sicurezza e prevenzione dei pericoli

Lavorare con TBMS è intrinsecamente rischioso a causa delle dimensioni, della complessità e delle condizioni sotterranee in cui opera. Il crollo del tunnel, il malfunzionamento dei macchinari ed l'esposizione a gas tossici sono tra i pericoli che possono minacciare la sicurezza dei lavoratori. Pertanto, i protocolli di sicurezza robusti sono fondamentali in ogni operazione TBM.

Prima di iniziare un progetto di tunneling, vengono condotti estesi sondaggi geologici per valutare le condizioni del terreno. Questo aiuta gli operatori a comprendere i potenziali rischi e ad regolare le impostazioni di TBM di conseguenza. Ad esempio, i TBM possono essere dotati di sistemi di monitoraggio che rilevano variazioni di pressione, temperatura e composizione del suolo in tempo reale, consentendo agli operatori di apportare regolazioni e prevenire problemi imprevisti.

I TBM sono inoltre progettati con caratteristiche di sicurezza che proteggono i lavoratori dai potenziali danni. Molte macchine sono dotate di sistemi di arresto di emergenza che consentono agli operatori di fermare immediatamente le operazioni se qualcosa va storto. L'uso della tecnologia di monitoraggio remoto ha anche aumentato la sicurezza consentendo agli operatori di osservare e controllare il TBM da una distanza di sicurezza.

Inoltre, i progetti di tunneling sotterranei richiedono in genere un protocollo di sicurezza che include esercitazioni di evacuazione regolari, monitoraggio del gas e posizionamento delle attrezzature di emergenza. Quando si lavora in spazi confinati come i tunnel, è essenziale garantire che ogni lavoratore sia addestrato e attrezzato per gestire potenziali emergenze.

Il futuro della manutenzione e della sicurezza TBM

Man mano che l'industria del tunneling si sposta verso progetti sempre più complessi e su larga scala, la necessità di tecnologie avanzate di manutenzione e sicurezza aumenterà solo. Le innovazioni come i sistemi di manutenzione predittiva basati su AI che analizzano i dati in tempo reale per prevedere i guasti meccanici stanno diventando sempre più diffuse. Questi sistemi possono rilevare i primi segni di usura, consentendo riparazioni preventive prima che si verifichino importanti guasti.