Comprendere la produzione di TBM e la sua importanza

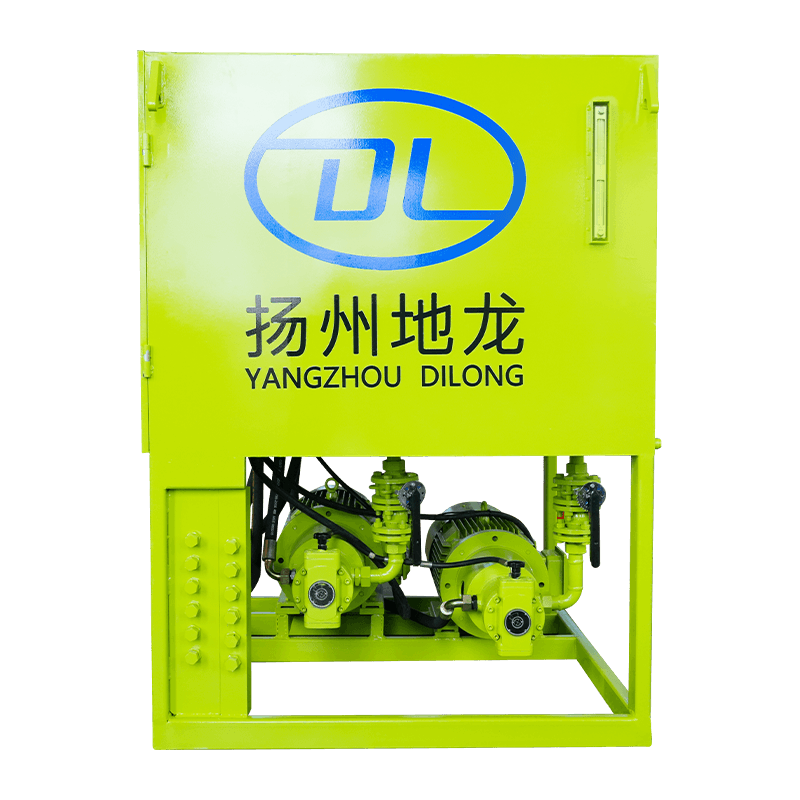

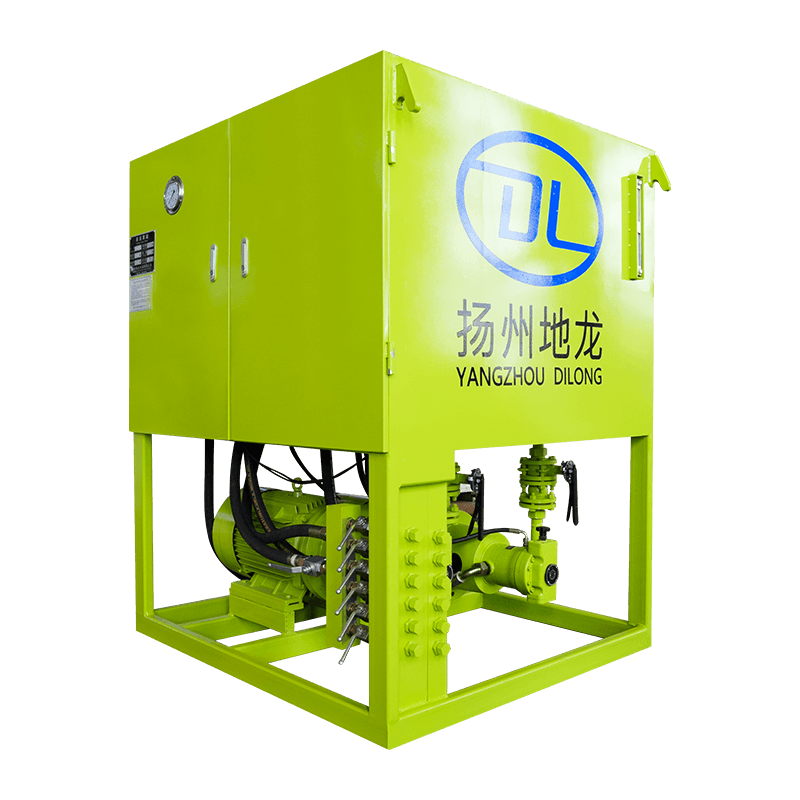

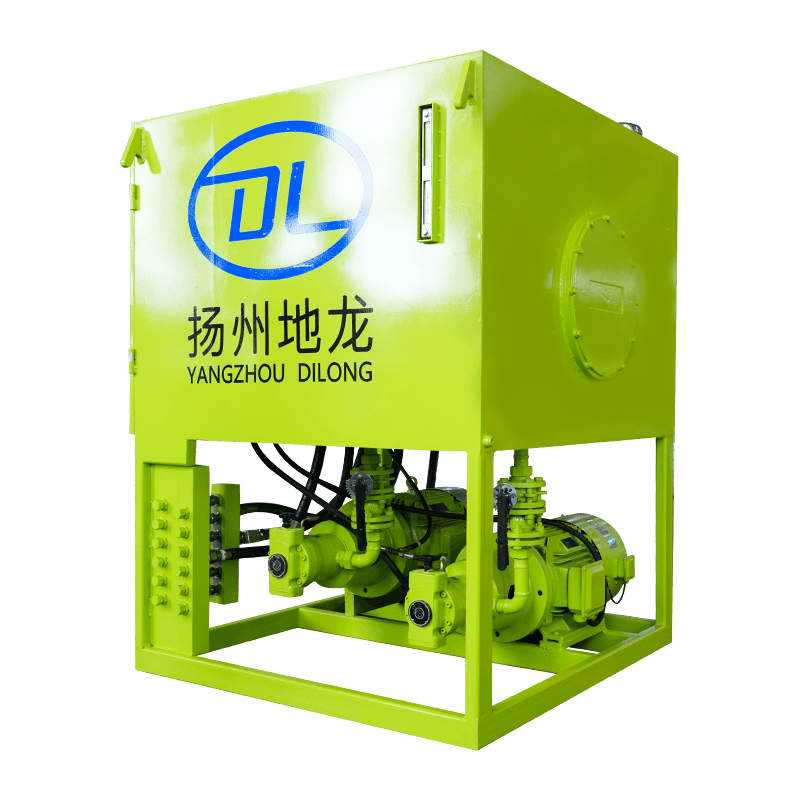

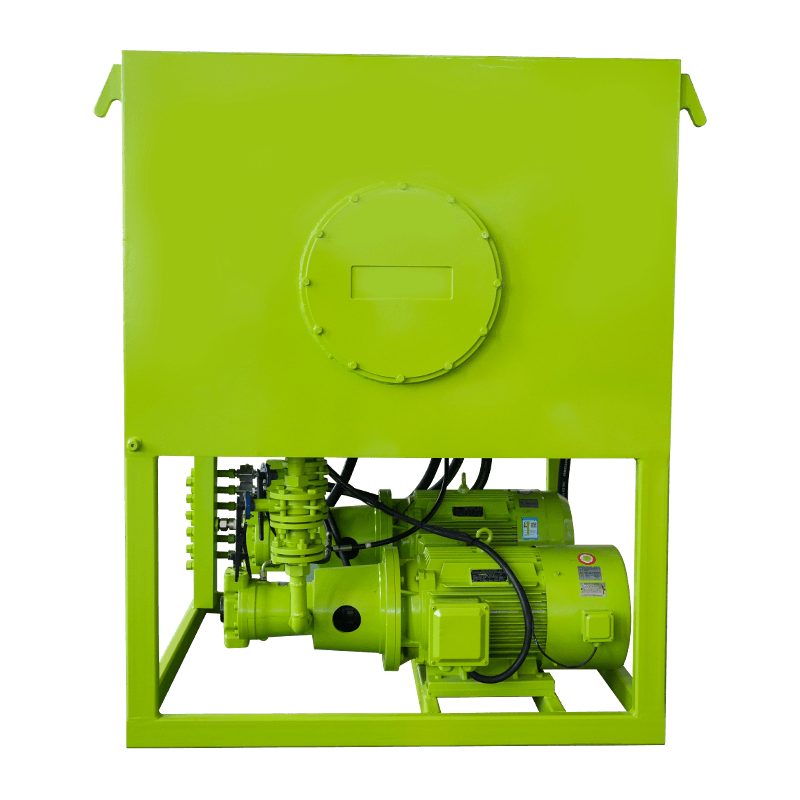

Le Tunnel Boring Machines (TBM) hanno rivoluzionato la costruzione delle infrastrutture sotterranee, dalle linee metropolitane ai tunnel di servizio. La produzione di TBM richiede ingegneria di precisione e l'integrazione di molteplici sistemi complessi, tra cui teste di taglio, sistemi di trasporto e meccanismi idraulici. La produzione di alta qualità garantisce che la TBM operi in modo efficiente in condizioni geologiche difficili, riducendo al minimo i tempi di fermo e i costi di manutenzione.

Moderno Produzione TBM combina ingegneria meccanica, sistemi elettrici e controlli software per creare macchine in grado di realizzare tunnel precisi in ambienti urbani e remoti. I produttori devono prestare attenzione alla selezione dei materiali, all’ottimizzazione della progettazione e all’integrazione dei sistemi di automazione per migliorare la produttività e la sicurezza.

Componenti principali nella produzione di TBM

L'efficacia di una TBM dipende in larga misura dalla qualità e dalla progettazione dei suoi componenti principali. Gli elementi chiave includono:

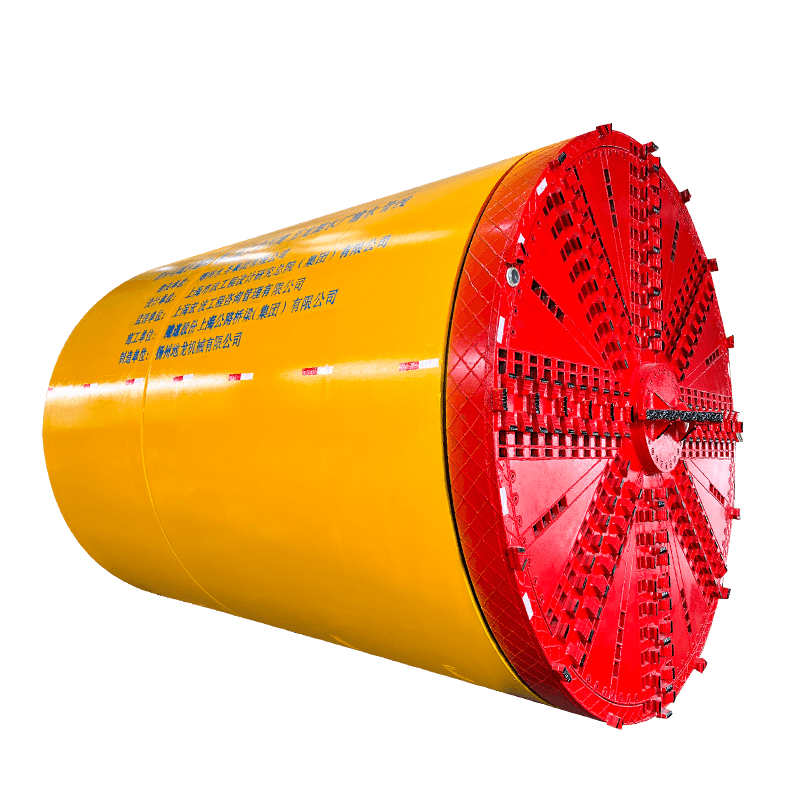

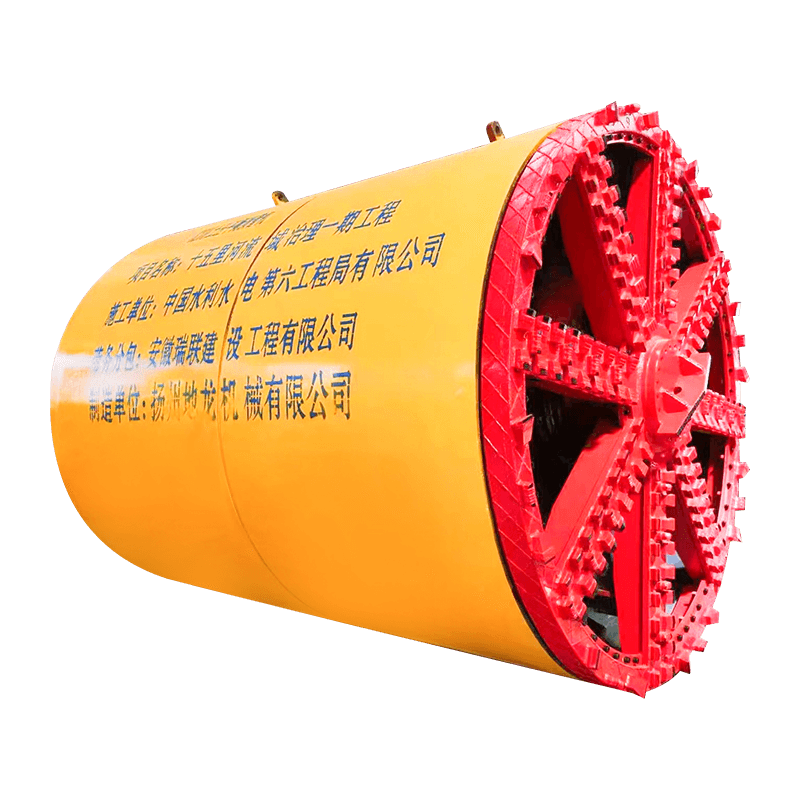

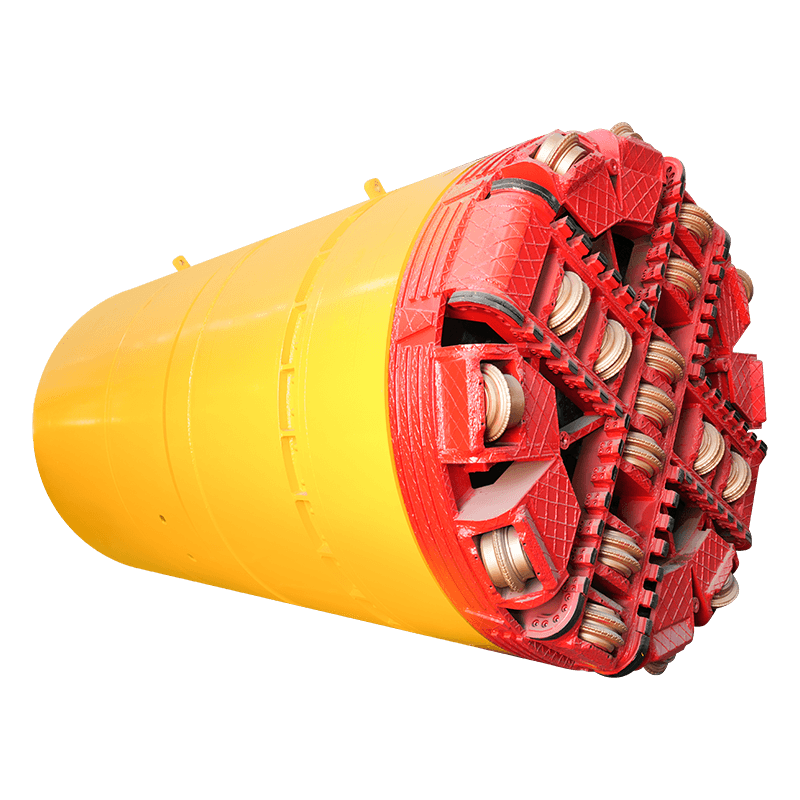

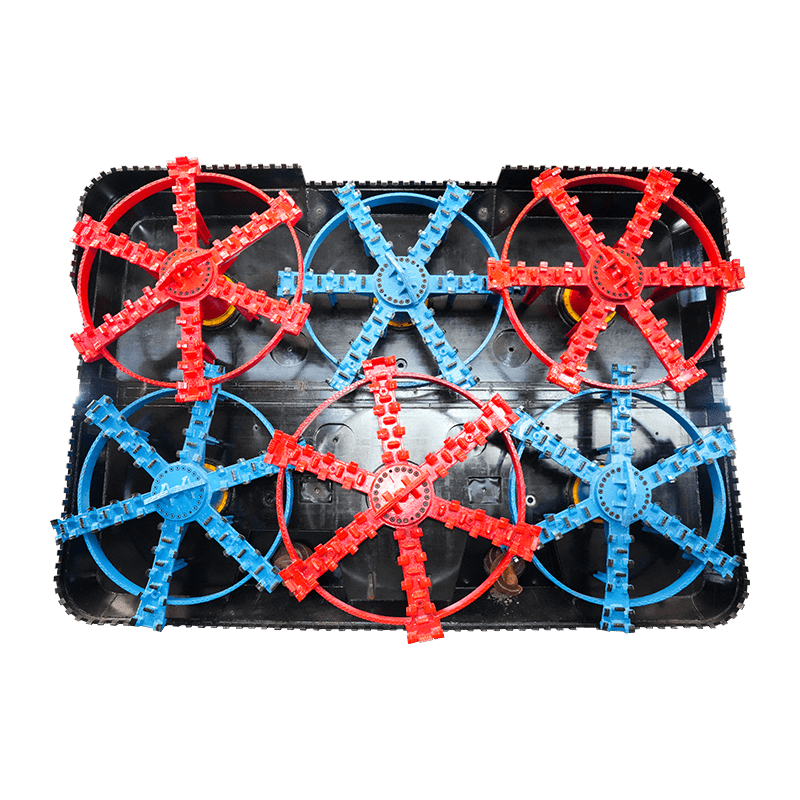

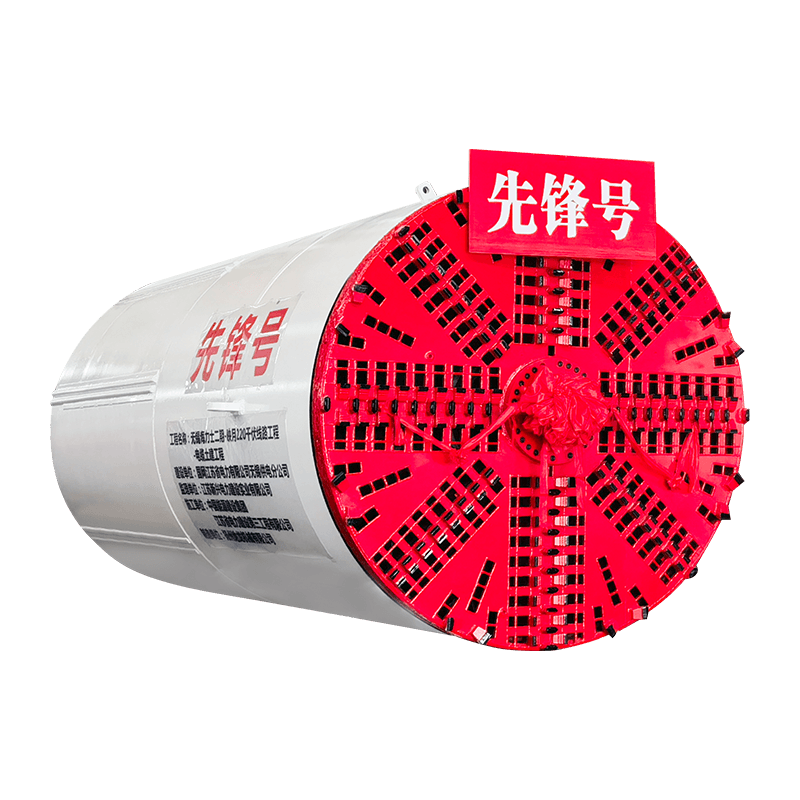

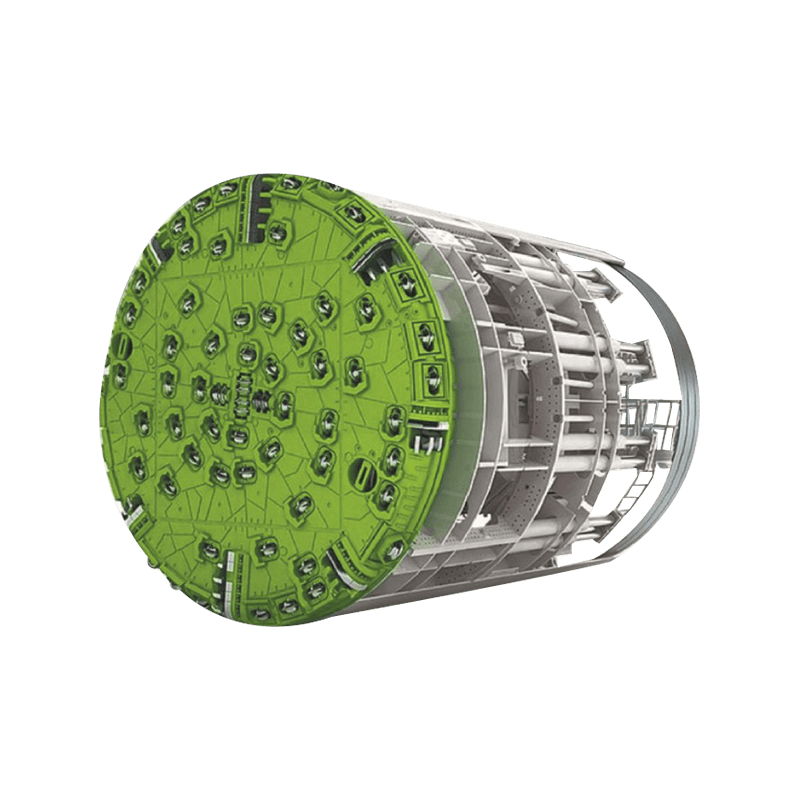

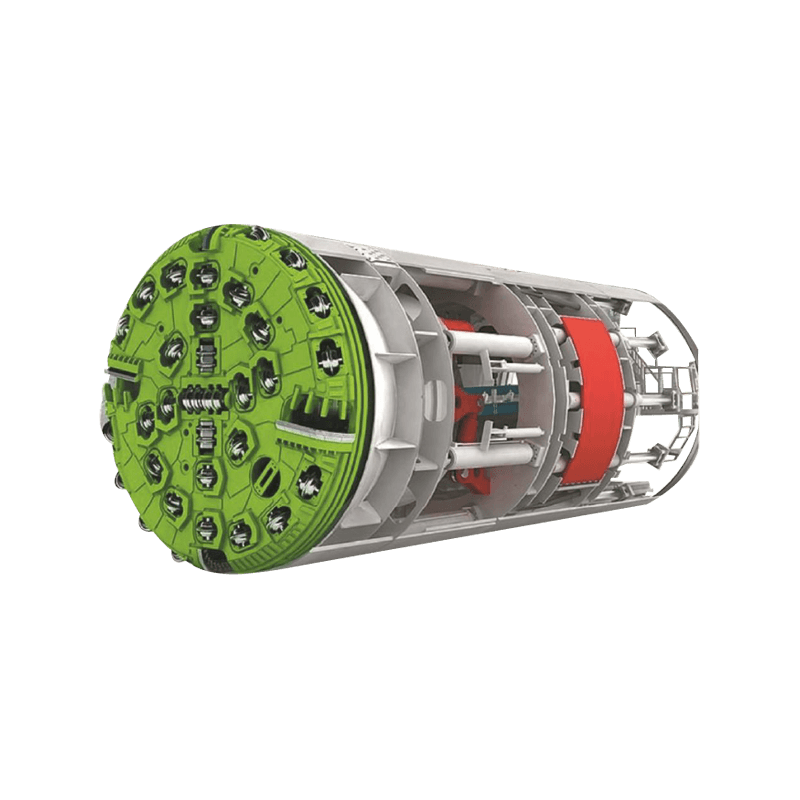

- Testa di taglio: Il componente anteriore che rompe il terreno o la roccia. La produzione di precisione garantisce una rotazione ottimale e un'usura minima.

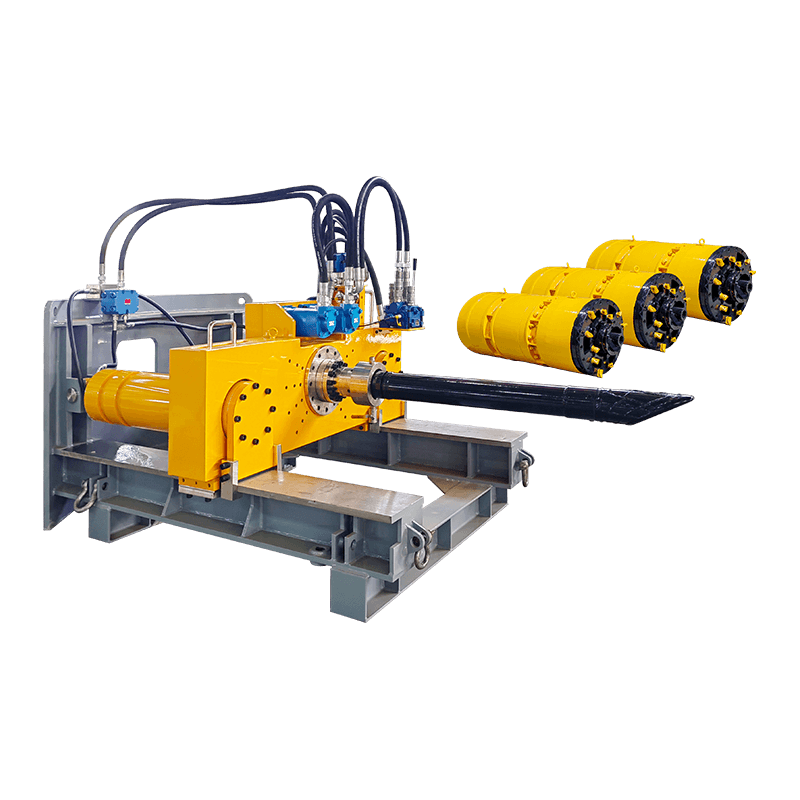

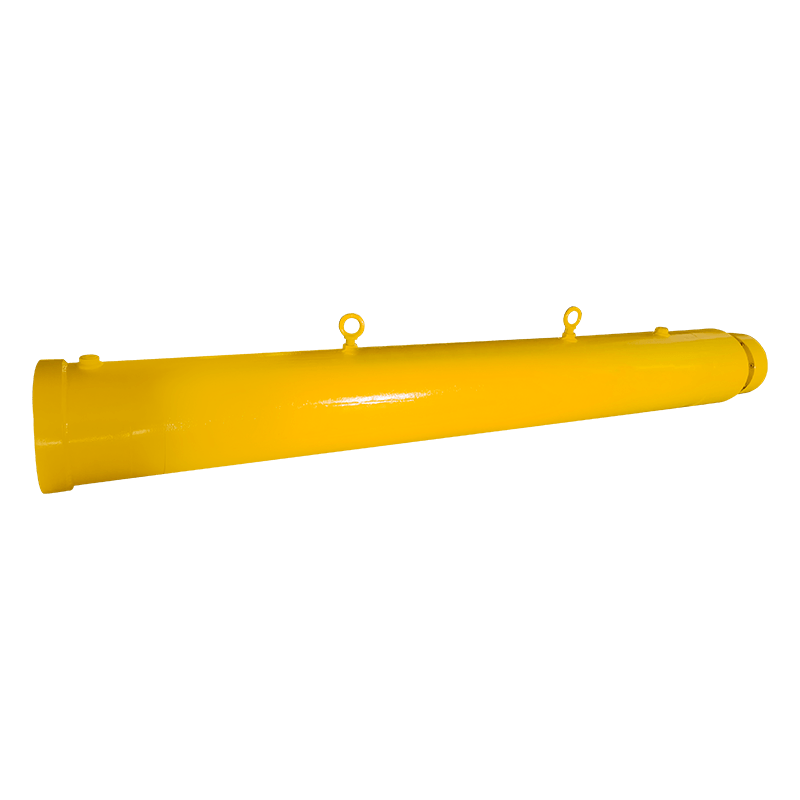

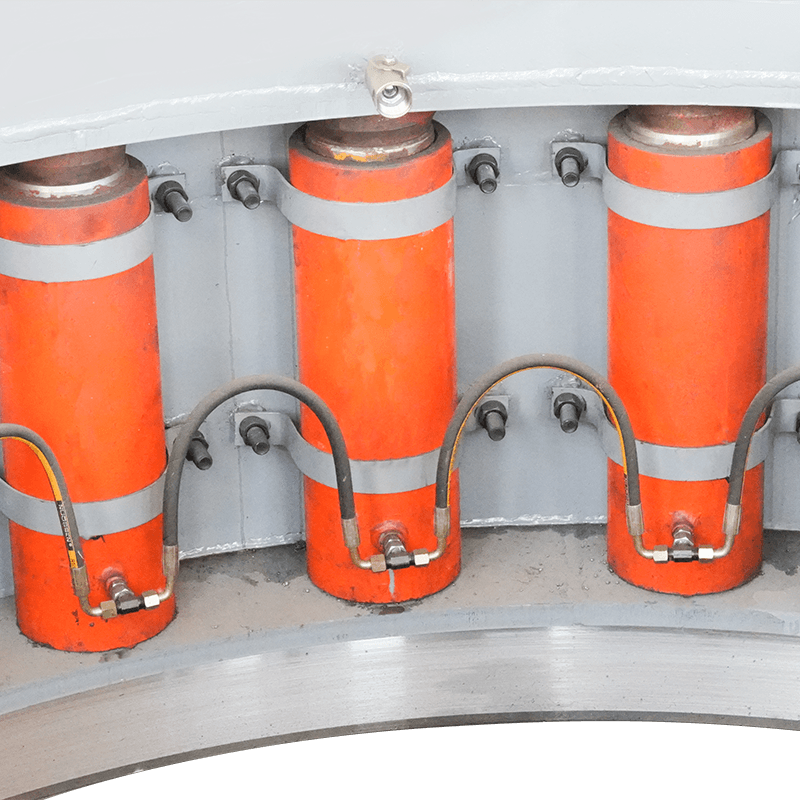

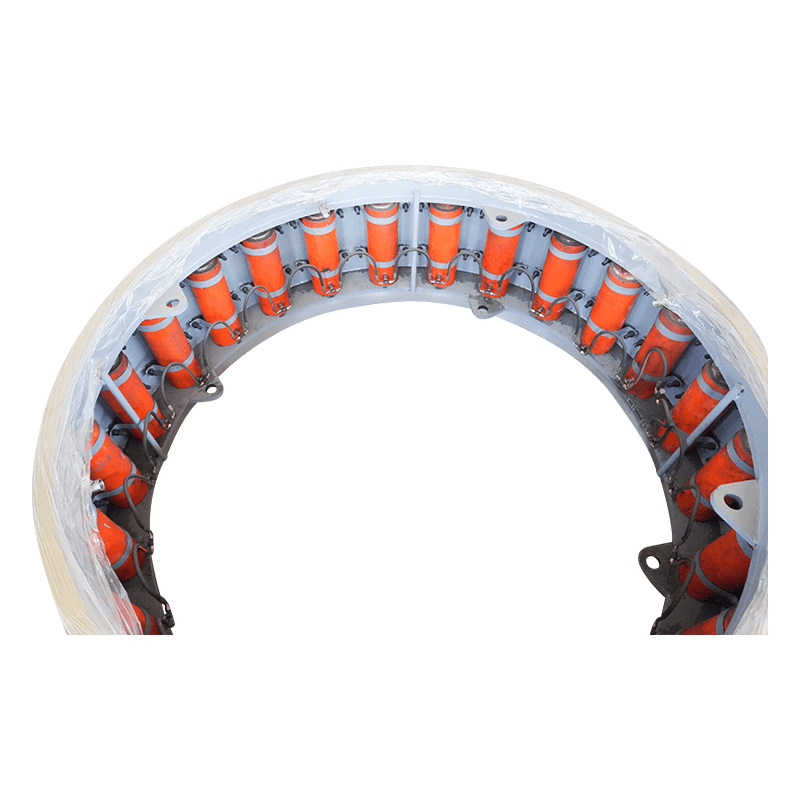

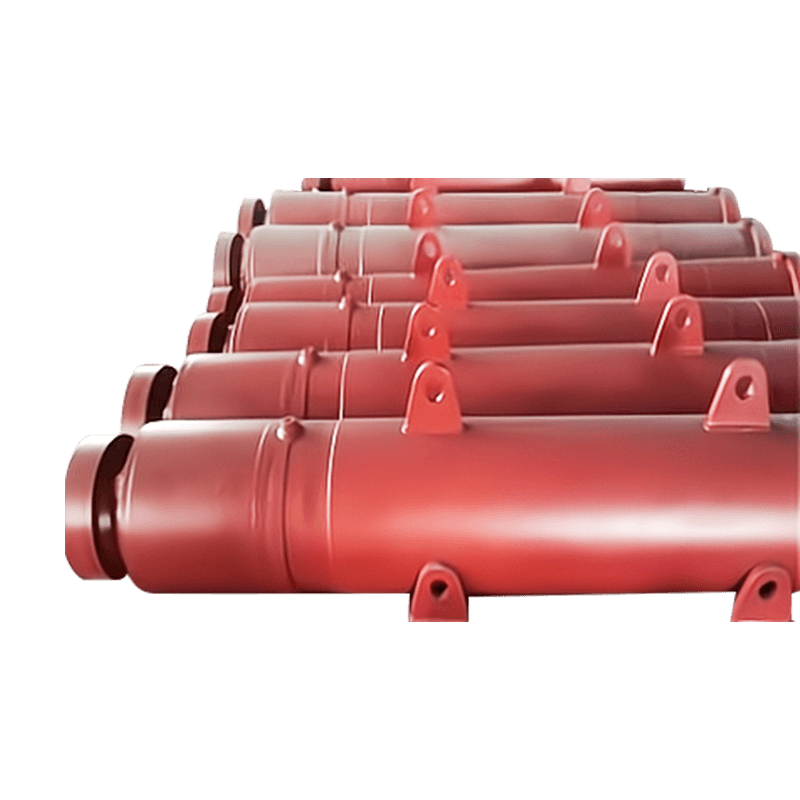

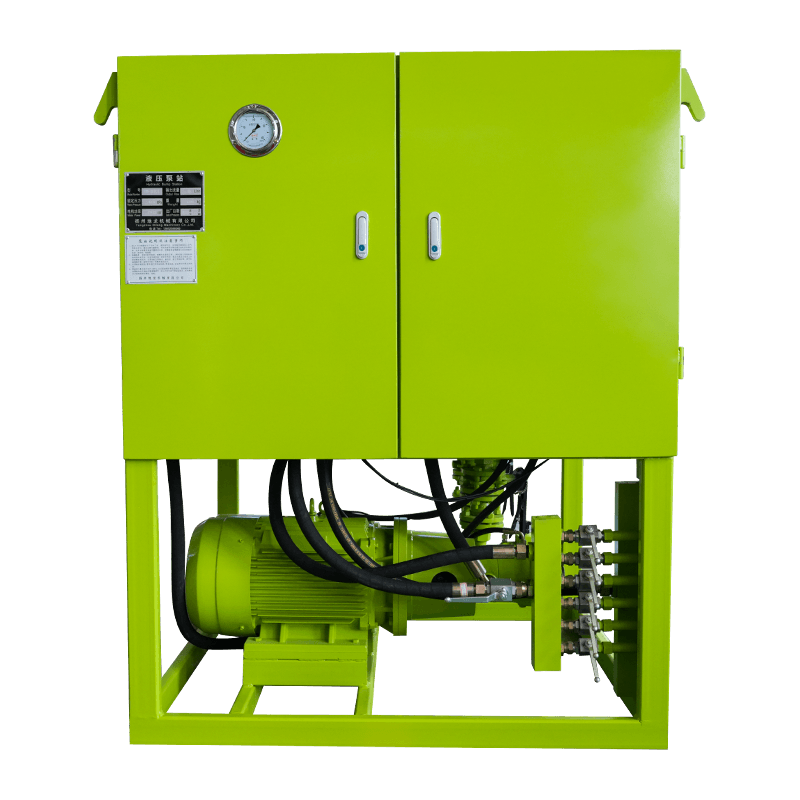

- Sistema di spinta: Cilindri idraulici che spingono in avanti la TBM. Una produzione accurata garantisce una distribuzione uniforme della forza per evitare problemi di allineamento.

- Sistema di trasporto: Rimuove efficacemente il materiale di scavo. Prodotto con componenti durevoli per resistere a condizioni abrasive.

- Supporto per scudo e taglierina: Protegge la macchina e gli operatori durante lo scavo del tunnel. Richiede acciaio ad alta resistenza e assemblaggio preciso.

- Sistemi di guida e controllo: L'elettronica e i sensori avanzati garantiscono una navigazione precisa e l'accuratezza del tunneling.

Materiali e ingegneria di precisione nella produzione di TBM

I materiali utilizzati nella produzione della TBM devono bilanciare resistenza, durata e peso. Le leghe di acciaio ad alta resistenza sono comunemente utilizzate per il taglio di teste e scudi, mentre i materiali resistenti all'usura vengono applicati ai componenti critici per prolungare la vita operativa. L'ingegneria di precisione garantisce che i componenti siano fabbricati rispettando tolleranze strette, riducendo le vibrazioni e migliorando la stabilità della macchina.

Le tecnologie di progettazione assistita da computer (CAD) e di produzione assistita da computer (CAM) sono parte integrante della moderna produzione TBM. Consentono agli ingegneri di simulare le interazioni geologiche, ottimizzare la progettazione della testa di taglio e semplificare i processi di assemblaggio, con conseguenti tempi di produzione più rapidi e una migliore affidabilità della macchina.

Procedure di controllo e test di qualità

Un rigoroso controllo di qualità è essenziale nella produzione di TBM per garantire l’affidabilità in condizioni di scavo difficili. Le procedure di test comuni includono:

- Prove di carico meccanico di sistemi idraulici.

- Test di resistenza all'usura per utensili da taglio e componenti di trasportatori.

- Verifiche di allineamento e calibrazione dei sistemi di guida.

- Simulazione operativa in ambienti controllati prima della distribuzione.

Questi test non solo convalidano le specifiche di progettazione, ma aiutano anche a identificare potenziali problemi che potrebbero portare a tempi di inattività o costose riparazioni sul campo.

Innovazioni emergenti nella produzione di TBM

L’industria delle TBM sta sperimentando innovazioni significative per migliorare l’efficienza e ridurre i costi operativi. I progressi notevoli includono:

- Sistemi di monitoraggio automatizzato che utilizzano dati in tempo reale per la manutenzione predittiva.

- Teste di taglio ibride in grado di gestire condizioni di terreno miste senza cambiare attrezzatura.

- Materiali compositi leggeri che riducono il consumo di energia durante lo scavo del tunnel.

- Sistemi avanzati di lubrificazione e raffreddamento che prolungano la durata dei componenti critici.

Confronto tra gli standard di produzione delle TBM in tutto il mondo

Gli standard di produzione delle TBM variano da regione a regione a seconda delle condizioni geologiche, delle norme di sicurezza e dell’adozione tecnologica. La tabella seguente evidenzia gli aspetti principali:

| Regione | Standard sui materiali | Livello di automazione | Tempo medio di produzione |

| Europa | Leghe ad alta resistenza, acciaio resistente all'usura | Alto | 12-18 mesi |

| Asia | Leghe con adattamento locale, materiali compositi | Da medio ad alto | 10-16 mesi |

| Nord America | Acciaio premium e sensori avanzati | Alto | 14-20 mesi |

Conclusione: il futuro della produzione con TBM

La produzione di TBM è in prima linea nell’innovazione delle costruzioni sotterranee. Con la crescita della domanda di urbanizzazione e infrastrutture, i produttori si stanno concentrando su efficienza, affidabilità e tecnologie intelligenti. Combinando ingegneria di precisione, materiali di alta qualità e automazione avanzata, la prossima generazione di TBM offrirà soluzioni di tunneling più veloci, sicure ed economiche in tutto il mondo.